Alla mostra mercato K che si è svolta a Düsseldorf a cui hanno partecipato circa 400 aziende italiane del settore plastica e gomma, Assocomaplast ha sottoscritto il protocollo Operation Clean Sweep, OCS, il programma di salvaguardia ambientale – lanciato dalle Associazioni statunitensi SPI e American Chemistry Council e rivolto all’industria delle materie plastiche – che identifica le linee guida per la riduzione della dispersione di polveri, granuli e scaglie generate nelle fasi di produzione di manufatti in plastica.

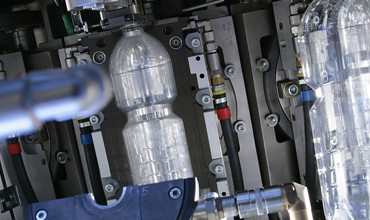

Il problema ambientale legato all’abbandono degli imballaggi plastici (tappi, bottiglie e contenitori vari), che finiscono poi per inquinare mari e oceani, è sempre più sentito. Una problematica riconducibile anche alle “cattive abitudini” dei consumatori, la cui cultura del riciclo è ancora insufficiente. Una parte del fenomeno è dovuto alla dispersione di micro-granuli plastici (pellet) rilasciati durante la produzione, che finiscono anch’essi nel ciclo degli scarti. In questo senso, l’industria del settore si sta muovendo con azioni di prevenzioni e adottando procedure codificate per evitare il fenomeno. Il progetto Operation Clean Sweep OCS fa appello alla sensibilità dei produttori di polimeri, trasportatori, centri di stoccaggio e aziende trasformatrici affinché adottino buone pratiche (spesso piccoli accorgimenti), ciascuno nel proprio ambito di competenza. Anche il comparto dei costruttori di macchine è coinvolto, pur marginalmente; infatti in fase di collaudo e test dei macchinari è possibile che vada persa una minima quantità di granuli. Oltre al risvolto ambientale, vengono sottolineati anche gli innegabili vantaggi economici per le aziende derivanti dalla riduzione degli sprechi. Molte imprese hanno già aderito al protocollo OCS, che richiede l’attuazione di alcuni step:

1) Porsi come priorità il raggiungimento del traguardo “Zero Pellet Loss”, sottoscrivendo un formale impegno scritto

2) Valutazione della situazione e delle necessità aziendali (nel rispetto delle norme vigenti): verifica degli impianti in funzione e delle procedure che il personale è tenuto a rispettare, identificazione delle aree problematiche, condivisione delle esperienze

3) Adeguamento e miglioramento degli impianti e delle attrezzature

4) Sensibilizzazione e formazione del personale addetto: elaborazione di procedure scritte a disposizione degli addetti, messa a punto di attività formative, responsabilizzazione del personale attraverso feedback e report sul rispetto del programma, implementazione della comunicazione (anche attraverso poster e segnaletica)

5) Follow-up, monitoraggio e miglioramento dei risultati raggiunti: ispezioni periodiche interne agli stabilimenti e diffusione delle best practices attraverso il sito internet di OCS.